在航空航天、新能源汽車等高端制造領域,碳纖維增強復合材料(CFRP)和陶瓷基復合材料(CMC)因其輕量化、高強度特性成為核心材料。水導激光切割技術憑借其獨特的物理機制,正在重新定義高硬度材料的精密加工標準。

一、高硬度材料加工的三大行業(yè)痛點

1、熱損傷導致材料性能衰減

碳纖維復合材料在傳統(tǒng)激光切割中,局部高溫(>300℃)會引發(fā)樹脂基體碳化、纖維斷裂和層間剝離。例如,飛機蒙皮加工后熱影響區(qū)(HAZ)可達50μm以上,直接威脅結構強度。

2、機械應力引發(fā)毛刺缺陷

金剛石刀具切割CFRP時,機械沖擊力導致纖維末端撕裂,毛刺高度普遍超過100μm,嚴重影響航天器密封件氣密性。

3、加工效率與精度難以平衡

傳統(tǒng)水刀切割碳化硅陶瓷時,材料去除率不足5mm³/min,且需多次修整才能達到±0.1mm精度要求。

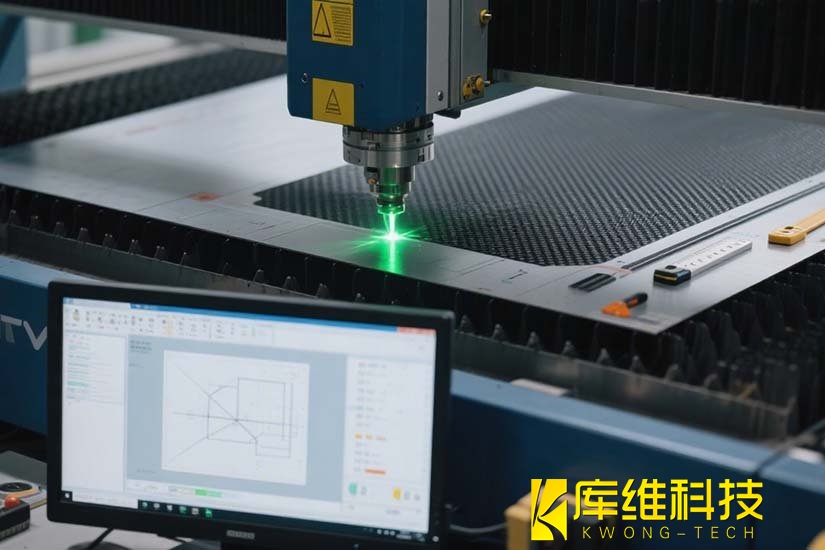

二、水導激光技術的革新突破

1、熱影響控制革命

通過高壓水射流(20-500bar)同步冷卻,將加工區(qū)溫度控制在80℃以下,熱影響區(qū)厚度<5μm。實驗數(shù)據(jù)顯示,該技術使碳纖維復合材料切割后的拉伸強度保留率提升至98%。

2、無應力切割機制

水流包裹激光束形成"液態(tài)光纖",能量密度均勻分布(>10^6 W/cm²),通過熔融材料與水射流動能協(xié)同作用,消除機械應力。毛刺高度降低至<5μm。

3、智能加工系統(tǒng)集成

搭載AI算法的第五代水導激光設備,可實時調節(jié)20-400W激光功率與水流參數(shù),實現(xiàn)±0.05mm重復定位精度。在寧德時代電池極片產線中,切割速度達12m/min,較傳統(tǒng)模切效率提升400%。

三、行業(yè)應用典型案例

1、新能源汽車電池組件之硅碳負極極片

精度:±0.03mm(極耳邊緣)

效率:單極片切割時間<3秒(傳統(tǒng)工藝需12秒)

質量:熱影響區(qū)<3μm,無毛刺殘留

該技術助力企業(yè)將電池模組能量密度提升至280Wh/kg,產線自動化率提高60%。

2、航天器CFRP承力結構

材料:T800級碳纖維/環(huán)氧樹脂

厚度:6mm多層疊層

效果:切割速度8mm/s,表面粗糙度Ra<1.6μm,無分層缺陷

相較傳統(tǒng)高壓水刀,材料損耗率從15%降至3%,單件加工成本降低42%。

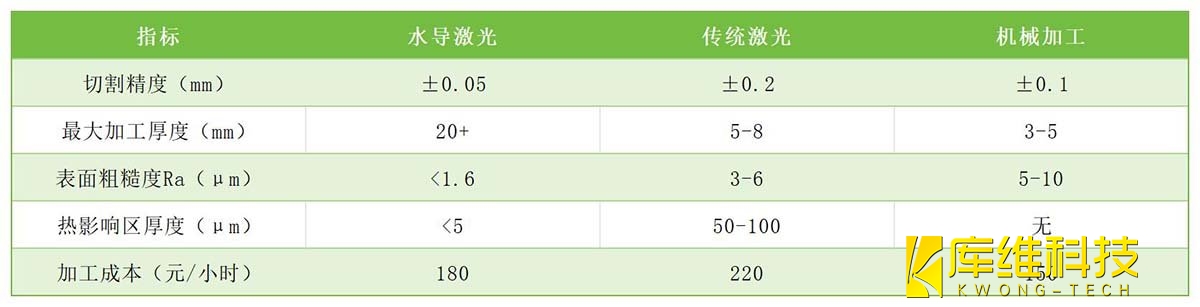

四、技術經濟性對比