在“雙碳”目標與制造業升級的雙重驅動下,壓力容器行業正加速向自動化、智能化轉型。對于已擁有傳統焊接設備的企業而言,“舊備改造”與“新產線投資”是當前最核心的兩條技術升級路徑。如何根據企業實際需求權衡成本、效率與風險?本文將從??成本差異、風險評估、實踐案例??三個維度展開分析,為決策提供科學依據。

一、舊備改造與新產線投資的對比

壓力容器焊接自動化的核心目標是提升焊縫質量一致性、降低人工依賴、提高生產效率。當前主流升級方案可分為兩類:

??方案一:舊備改造(加裝焊縫跟蹤系統+AGV)??

針對現有埋弧焊機、氬弧焊機等傳統設備,通過加裝??焊縫跟蹤系統??(實現焊縫位置實時識別與焊槍自適應調節)與??AGV(自動導引車)??(完成工件搬運、裝夾定位),可快速實現“半自動化”向“自動化”的跨越。改造內容主要包括:傳感器部署、控制系統集成、工藝參數優化及人員培訓,總投入通常在??30萬-80萬元??(視設備數量與復雜度浮動)。

??方案二:新購全自動產線??

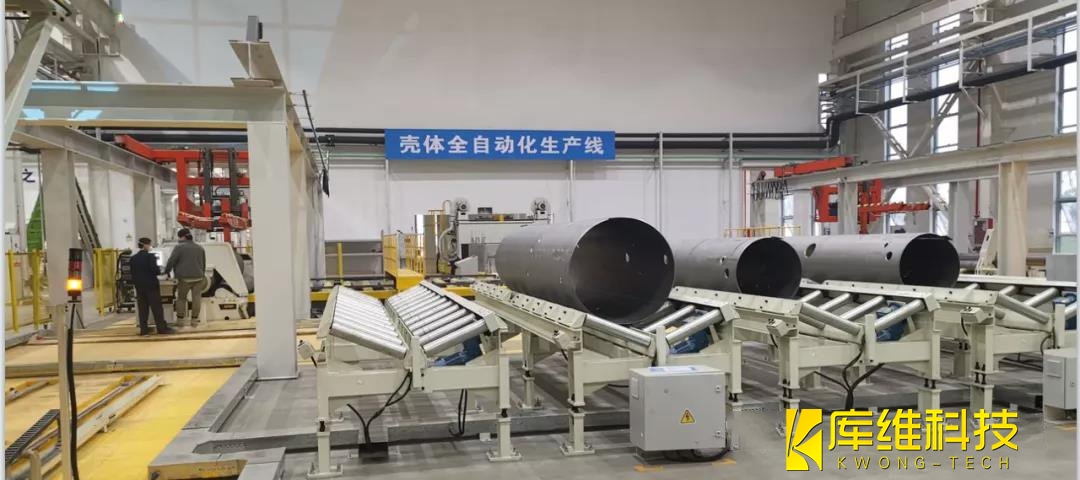

全新自動化產線一般包含六軸焊接機器人、智能變位機、視覺檢測系統、中央控制系統及物流倉儲模塊,可實現從工件上料、定位、焊接到下料的全流程無人化。產線定制化程度高,核心設備(如進口機器人、高精度變位機)成本占比超60%,整體投入普遍在??150萬-300萬元??,適合規模化、標準化生產場景。

二、成本差異背后的隱性因素

??產能適配性成本??:若企業當前訂單以小批量、多規格為主(如石化反應釜、LNG儲罐),舊備改造的靈活性優勢顯著——無需調整現有產線布局,可快速適配不同工件;而新產線的固定工位設計與機器人編程周期(通常需2-3個月)可能導致產能浪費。

??技術兼容性成本??:舊設備多為早期進口或國產機型,其控制系統協議(如PLC型號、通信接口)可能與新加裝系統存在兼容障礙。庫維科技在過往改造中曾遇到一些企業因焊機無數字通信接口,需額外加裝協議轉換模塊,增加約15%的改造成本。

??維護迭代成本??:新產線的機器人、傳感器等核心部件享受廠家5-10年質保,且支持遠程診斷;舊備改造的設備依賴第三方服務商,長期維護成本略高,但通過選擇標準化模塊(如庫維科技的通用型焊縫跟蹤系統)可大幅降低風險。

三、三維風險評估模型

四、實踐案例

2022年,一個年產能500臺的壓力容器企業面臨“訂單激增但人工短缺”困境。經庫維科技診斷,其現有10臺埋弧焊機均為5年內設備,機械性能良好但自動化水平低。最終選擇??舊備改造方案??:為8臺焊機加裝激光焊縫跟蹤系統(精度±0.2mm),配置4臺AGV實現工件自動流轉,同步升級MES系統打通生產數據。改造后,單臺焊機焊接效率提升40%,焊縫一次合格率從92%提升至98%,年節省人工成本60萬元。

舊備改造與新產線投資本質是“短期投入”與“長期規劃”的平衡。若企業訂單波動大、設備狀態良好且預算有限,舊備改造是快速提升競爭力的“輕量級”選擇;若企業已進入規模化擴張期,且計劃3-5年內淘汰舊設備,新產線則是支撐產能躍遷的“戰略級”投入。

庫維科技建議企業結合自身產能規劃、設備狀態及預算,優先開展??設備健康度評估??與??工藝流程診斷??,再選擇適配的升級路徑。畢竟,自動化升級的終極目標不是“為技術而技術”,而是通過降本增效為企業創造可持續的競爭力。