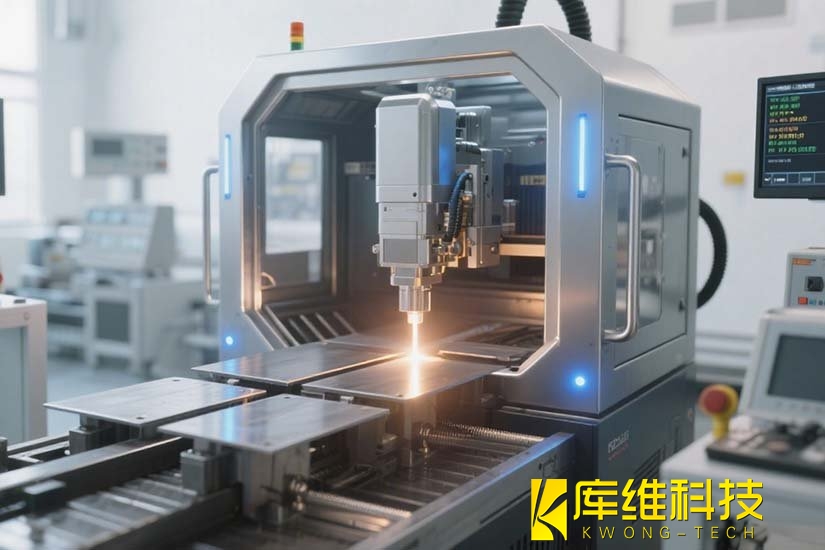

傳統(tǒng)高功率激光焊接在追求更大熔深和更厚材料連接時(shí)面臨顯著瓶頸:等離子體羽流干擾、熔池劇烈波動及飛濺問題嚴(yán)重制約工藝穩(wěn)定性。而??真空激光焊接技術(shù)??通過將高功率激光與低壓環(huán)境結(jié)合,實(shí)現(xiàn)了焊接工藝的革命性突破。

一、真空激光焊接與傳統(tǒng)激光焊接的對比

1、熔深與能量效率的躍升??

在真空環(huán)境下(通常為0.1-10 kPa),激光焊接的熔深可達(dá)大氣環(huán)境下的??2倍以上??。例如,16 kW激光功率在真空條件下可實(shí)現(xiàn)50 mm熔深,遠(yuǎn)超大氣環(huán)境下的25 mm,甚至接近電子束焊接水平,但所需真空度比電子束焊接低兩個(gè)數(shù)量級。這一突破源于真空環(huán)境對等離子體羽流的抑制:當(dāng)壓力降至10 kPa時(shí),等離子體羽流基本消失,激光能量利用率提升30%-50%,顯著減少能量散射損失。

2、工藝穩(wěn)定性的革命性優(yōu)化??

傳統(tǒng)激光焊接中,等離子體羽流會導(dǎo)致熔池劇烈波動,引發(fā)氣孔、飛濺等缺陷。真空環(huán)境通過消除羽流干擾,使匙孔直徑縮小20%-40%,熔池流動趨于穩(wěn)定。X射線觀測顯示,真空焊接的匙孔前壁傾角增大15°,焊縫氣孔率降低至0.1%以下,遠(yuǎn)優(yōu)于大氣焊接的5%-10%。

3、焊縫形貌的精密控制??

真空條件下,焊縫幾何形狀呈現(xiàn)“深而窄”的特征,深寬比可達(dá)8:1,且焊縫表面粗糙度Ra值降低至1.6 μm以下。這種形貌特性使其在航空航天、醫(yī)療器械等對精度要求嚴(yán)苛的領(lǐng)域具有顯著優(yōu)勢。

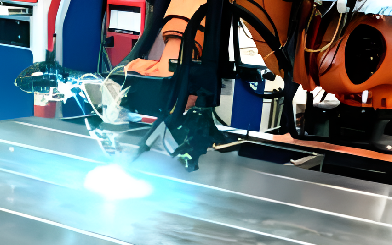

二、行業(yè)應(yīng)用

汽車部件制造:德國企業(yè)已成功將真空激光焊接應(yīng)用于行星齒輪架批量生產(chǎn),實(shí)現(xiàn)25 mm熔深的精密連接,使傳動部件疲勞壽命提升40%。該技術(shù)可焊接碳鋼/鈦合金異種材料,滿足新能源汽車電機(jī)軸等部件的輕量化需求。

電池系統(tǒng)制造:真空環(huán)境有效抑制鋁/銅焊接的脆性相生成,使動力電池殼體氣密性提升至10^-8 Pa·m³/s級別。

??航空航天??:鈦合金燃料管路焊接氣孔率降至0.05%,滿足AS9100D標(biāo)準(zhǔn)

??能源裝備??:可單道次焊透50 mm厚S690QL鋼板和38 mm鎳基合金,焊縫熔合比達(dá)98%。該技術(shù)已應(yīng)用于核電主管道焊接,替代傳統(tǒng)氬弧焊,效率提升50%,熱影響區(qū)寬度縮減至1 mm以內(nèi)。核反應(yīng)堆部件焊接實(shí)現(xiàn) 0.1 mm級熔寬控制。

??電子封裝??:芯片級封裝焊接精度達(dá)±1 μm,良品率超99.8%市場數(shù)據(jù)顯示,2024年中國真空激光焊接系統(tǒng)市場規(guī)模達(dá)50億元,年復(fù)合增長率18%,其中汽車領(lǐng)域占比25%。

真空激光焊接技術(shù)通過突破等離子體干擾和熔池穩(wěn)定性限制,為厚板焊接、異種材料連接開辟了新路徑。隨著工藝參數(shù)優(yōu)化與設(shè)備成本下降,該技術(shù)將在新能源汽車、航空航天等領(lǐng)域形成規(guī)模化應(yīng)用。

鋼結(jié)構(gòu)厚板焊接常見的五大難題及解決方案

除了MIGMAG焊接,還有哪些適合自動化應(yīng)用的焊接工藝?

自動化焊接的主要焊接工藝有哪些?

弧焊機(jī)器人vs氣保焊機(jī):哪個(gè)更適合您的業(yè)務(wù)?

自動化焊接的主要焊接工藝有哪些?

哪種焊接工藝適合自動化運(yùn)用呢?

攪拌摩擦焊機(jī)器人技術(shù):顛覆傳統(tǒng)焊接方式

點(diǎn)焊機(jī)器人:高效率、高精度的焊接解決方案

采用陽極鋼爪鋁導(dǎo)桿全截面焊接工藝的產(chǎn)品有哪些獨(dú)特之處?