超聲波焊接在鋰電池極耳預焊中的隱形角色

發布日期:2025-06-27 10:40 ????瀏覽量:

在新能源汽車與儲能設備高速發展的背景下,鋰電池作為核心能量載體,其制造工藝的精密度與安全性備受關注。極耳作為電池內部電流傳輸的關鍵通道,其焊接質量直接影響電池的內阻、循環壽命及安全性。超聲波焊接技術憑借其高頻振動能量傳遞特性,在極耳預焊環節中扮演著“隱形守護者”角色。

一、超聲波焊接如何重塑極耳預焊工藝?

1、高頻振動實現多層極耳精準預焊??

超聲波焊接通過20-100kHz的高頻機械振動(典型振幅10-50μm),使金屬極耳表面氧化層瞬間破碎,金屬原子在摩擦熱作用下實現固態結合。針對鋰電池極耳多層結構(如銅箔、鋁箔疊加),該技術采用??能量分配裝置??,根據各層材料厚度與導電性差異,動態調整超聲能量分布。例如,鋁極耳(厚度0.01-0.1mm)需更高振幅穿透表層,而銅集流體(厚度0.2-0.5mm)則需降低能量以避免過熱損傷。

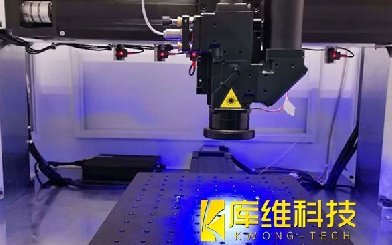

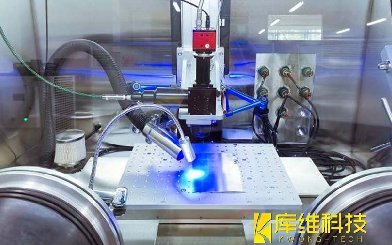

2、激光焊協同消除虛焊隱患??

預焊階段可能因材料表面微污染或應力集中產生虛焊。后續采用??激光焊接??(波長1064nm,功率400-800W)對預焊點進行二次熔合:激光束聚焦于極耳根部,通過精確控制光斑直徑(0.1-0.3mm)與掃描路徑,消除界面微孔隙,形成致密焊縫。實驗數據顯示,該協同工藝使焊點電阻值從預焊階段的1.2mΩ降至0.3mΩ以下,滿足高倍率充放電需求。

3、智能化工藝控制體系??

現代超聲波焊接設備集成??機器視覺定位系統??(精度±0.02mm)與??實時反饋機制??,通過紅外測溫(±1℃)監測焊接溫度,動態調節壓力(100-500N)與振動時間(0.1-0.5s)。例如,當檢測到極耳偏移超過閾值時,系統自動補償焊頭位移,確保多層結構對齊精度。

二、超聲波焊接在鋰電池極耳預焊中的局限性

1、材料界面清潔度苛刻要求??

超聲波焊接對極耳表面粗糙度(Ra≤0.1μm)與污染物(如油脂、氧化物)容忍度極低。實驗表明,表面殘留厚度超過5nm的氧化鋁層即可導致焊點強度下降40%。解決方案包括:

-

??預處理工藝??:采用等離子清洗(功率300W,時間30s)去除有機污染物;

-

??環境控制??:無塵車間(ISO 6級)配合氮氣保護(純度99.999%),將濕度控制在≤30%。

2、厚度差異工件的焊接挑戰??

當極耳與集流體厚度比>1:5時(如0.05mm極耳+0.3mm銅箔),超聲波能量難以均勻穿透多層界面,易導致薄層穿孔(穿孔率>15%)或厚層未熔合。突破方向包括:

-

??梯度能量設計??:采用分段式變幅桿,在接觸薄層時提升振幅(50→70μm),接觸厚層時降低頻率(40kHz→25kHz);

-

??柔性夾具開發??:硅膠緩沖層(邵氏硬度30A)配合壓力自適應系統,減少剛性接觸損傷。

超聲波焊接作為鋰電池極耳預焊的核心工藝,通過高頻振動與智能控制的協同,在提升焊接質量與安全性方面發揮關鍵作用。盡管面臨材料適配性與厚度差異等挑戰,但隨著工藝創新與設備智能化的發展,該技術將持續推動鋰電池制造向更高精度、更高效率邁進。

相關文章

低溫焊接技術的工程實踐與理論突破

焊接技術的分類與應用全景:從微電子到重型制造的精準連接藝術

不同類型的焊接技術的應用領域和限制有哪些?

塑料激光透射焊接的工業應用與材料創新

摩擦焊的優點是什么?

激光焊接技術:鋁合金激光焊與激光-電弧復合焊

氧化鋁陶瓷與鈦的超短脈沖激光焊接技術應用

超聲波焊接可以應用哪些材料上?

激光焊接技術革新:43秒完成新能源汽車車身制造